空压机启动方式全解析:从传统到智能的演变

空气压缩机(空压机)作为工业领域的“第四大能源”,其稳定、高效地启动对整个压缩空气系统和工厂的能耗至关重要。不同的启动方式直接影响到电网冲击、设备损耗和运行成本。本文将系统介绍空压机从传统到现代的几种主要启动方式,并分析其原理与适用场景。

一、 直接启动(全压启动)

工作原理: 通过接触器或断路器,将电机的定子绕组直接接入工频电源,以全电压直接启动。

优点:

结构简单: 控制系统非常简单,成本最低。

维护方便: 元器件少,故障点少,易于维护。

缺点:

启动电流大: 启动电流可达额定电流的 6-8倍,对电网冲击非常大,容易造成电网电压波动。

机械冲击大: 巨大的启动力矩会突然施加到传动系统和压缩机主机上,加速皮带、轴承和齿轮的磨损。

影响其他设备: 电网电压的瞬间跌落可能影响同一线路上其他精密设备的正常运行。

适用场景: 仅适用于小功率(通常小于15kW)的空压机,或者对启动电流不敏感、电网容量非常充裕的场合。目前在新购设备中已逐渐被淘汰。

二、 星三角启动(Y-Δ启动)

工作原理: 启动时,先将电机绕组接成“星形(Y)”,此时每相绕组承受的电压为额定电压的

1/√3(约220V),从而实现降压启动,限制启动电流。待电机转速接近额定转速后,通过延时继电器切换为“三角形(Δ)”接法,电机全压(380V)运行。优点:

降低启动电流: 星形启动时的电流仅为三角形直接启动时电流的 1/3,有效减小了对电网的冲击。

成本适中: 比变频启动便宜,比直接启动稍贵,性价比高。

缺点:

二次冲击: 在星-角切换的瞬间,电流会有一次明显的跃升,产生二次电流和转矩冲击。

转矩骤降: 启动转矩也仅为全压启动转矩的 1/3,可能导致电机在带载启动时乏力,甚至无法启动。

适用场景: 适用于正常运行为三角形接法的中等功率电机(通常15kW-160kW),且空载或轻载启动的场合。

三、 软启动器启动

工作原理: 通过控制晶闸管的导通角,在启动过程中平滑地升高施加在电机定子上的电压和电流,从预设的初始值逐渐增加到全压,实现无级调速启动。

优点:

启动平滑: 启动电流可线性控制在额定电流的 2-4倍 以内,完全消除了对电网和机械系统的冲击。

无切换冲击: 整个启动过程是连续变化的,没有星三角切换时的二次冲击问题。

多种保护功能: 集成了过载、缺相、过流等保护功能。

缺点:

成本较高: 比星三角启动成本高。

不节能: 软启动器仅在启动和停止阶段工作,电机进入工频运行后,它就像一个接触器,不再具有调速节能功能。

适用场景: 适用于各种功率范围,特别是对启动平稳性要求高、电网容量相对有限的场合。是目前中高端空压机的标准配置。

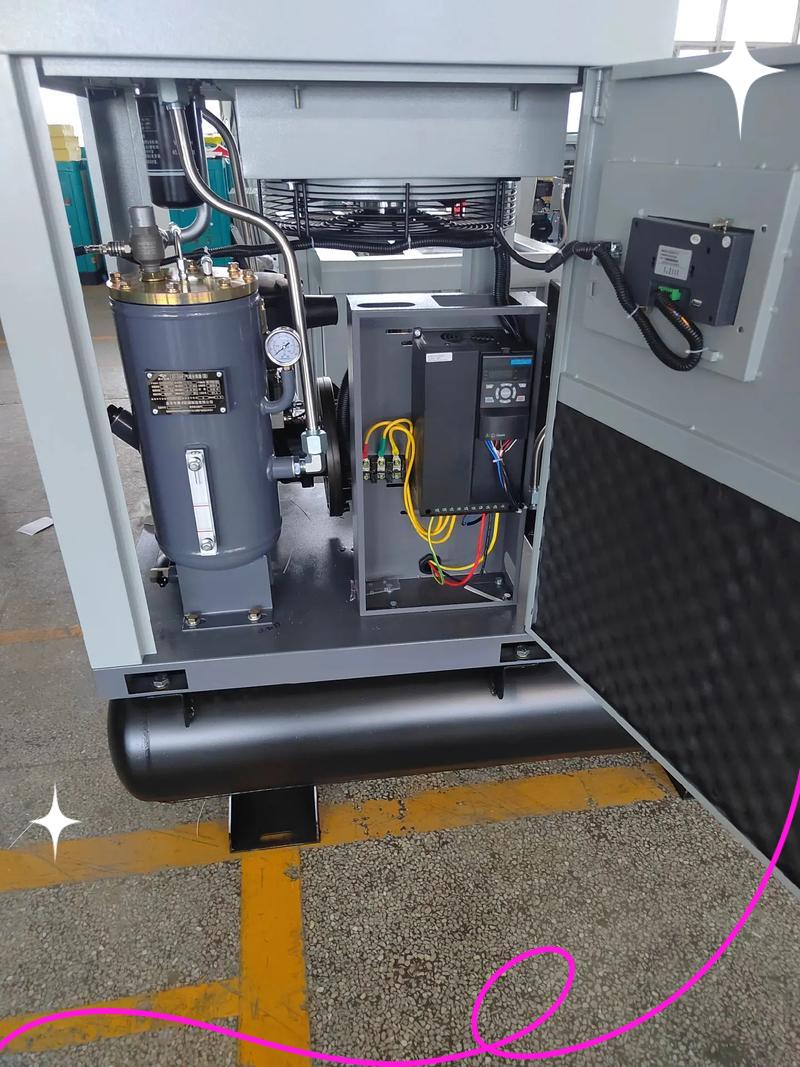

四、 变频器启动

工作原理: 变频器(VFD)首先将工频交流电整流成直流电,再通过IGBT逆变器逆变成频率和电压均可调的三相交流电,从而驱动电机从零速开始无级调速至预定转速。

优点:

启动极其平滑: 启动电流可限制在 额定电流的1.2倍以下,冲击最小。

显著的节能效果: 这是变频器最大的优势。空压机大部分时间并非满负荷运行,变频器可以通过降低电机转速来匹配用气需求,避免卸载空耗,节能效果可达 10%-30%。

恒压供气: 可精确控制排气压力,保持管网压力恒定,提高生产工艺稳定性。

作为启动器: 兼具软启动器的所有优点。

缺点:

初始投资高: 成本是几种启动方式中最高的。

可能产生谐波: 需要对电网进行谐波治理。

适用场景:

用气负荷波动大、需要恒压供气的场合。

对节能有极高要求的用户。

作为永磁变频螺杆机的核心部件,已成为当前空压机市场的主流和发展方向。

在选择空压机时,不应只关注主机价格,启动方式直接影响长期运行成本和设备寿命。对于长期连续运行、用气量变化大的工况,投资一台往往是经济性最佳的选择;而对于用气稳定、预算有限的场合,方式是可靠且性价比高的选择。