在压缩空气系统中,阿特拉斯冷干机露点温度是衡量空气干燥程度的核心指标。它直接关系到设备能否稳定运行、产品质量是否可靠,甚至影响着整个生产系统的能耗与安全。然而,在实际运行中,冷干机露点不达标——即处理后的压缩空气露点温度高于设定值——是困扰许多用户的常见难题。这不仅意味着冷干机未能有效履行其“干燥”职责,更可能是一系列潜在问题的危险信号。

冷干机通过制冷系统冷却压缩空气,使其中的水蒸气冷凝析出,从而达到干燥目的。其露点温度通常设计在2℃至10℃之间。当出口空气露点持续高于此范围,即可判定为露点不达标。其直接影响是:导致后端管道和设备内部产生液态水,引发腐蚀、损坏精密气动元件、影响喷涂与吹扫工艺质量,在寒冷环境中甚至可能造成管道冻结。隐藏在背后的,则是生产效率下降、维护成本激增及产品质量风险。

面对露点偏高的问题,盲目更换部件往往徒劳无功。其根源错综复杂,主要可归结于以下几方面:

首先,进气条件是首要考量。 进口空气温度或负荷超出冷干机额定处理能力,热负荷过大导致制冷系统“过载”;进口空气压力过低,则减少了空气在蒸发器内的停留时间,削弱了换热效果;环境温度过高,同样会恶化冷凝器的散热条件,降低制冷效率。

其次,制冷系统效能不足是关键内因。 制冷剂充注量不当(过多或过少)、系统内存在不凝性气体、干燥过滤器堵塞、膨胀阀调节失灵或损坏、压缩机本身效率下降等,都会直接导致制冷量输出不足,无法将空气冷却至目标露点温度。

第三,空气侧的问题不容忽视。 蒸发器换热表面污垢(油污、粉尘)积聚,形成隔热层,严重阻碍热交换;自动排水器堵塞或故障,导致分离出的冷凝水无法及时排出,重新被气流携带;旁通阀等内部阀门泄漏,造成未经处理的湿热空气短路混入出口。

此外,系统设计与配置失当可能是先天缺陷。 冷干机选型偏小,处理能力不足以匹配实际空气消耗量;前置过滤器效率低下,致使大量油分和颗粒物进入冷干机,污染蒸发器;管道配置不合理,例如旁通管路存在泄漏或冷干机进出口接反等低级错误。

最后,控制与测量误差也会形成误导。 露点仪本身校准失效、安装位置不当(如太靠近冷干机出口、取样点存在冷凝或泄漏),都可能显示错误的露点值,误导故障判断。

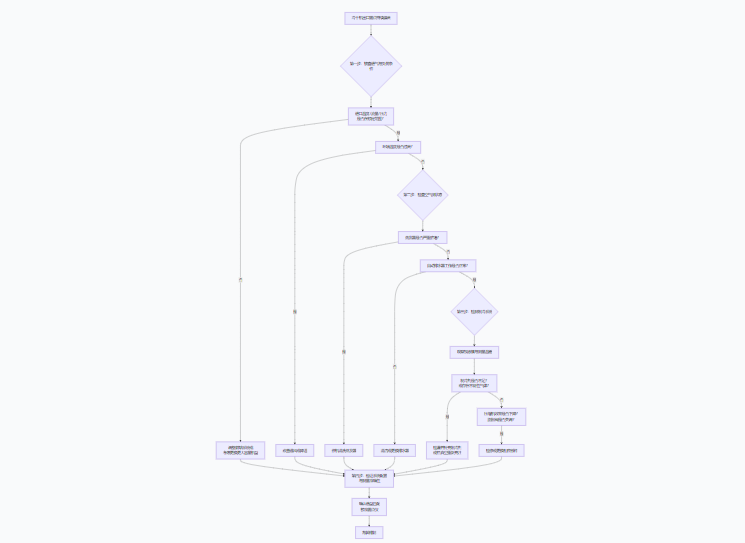

当出现露点不达标时,遵循系统化的排查步骤至关重要。下图清晰地展示了从初步确认到针对性维修的逻辑流程:

为确保冷干机长期稳定运行,预防胜于治疗。用户应建立并严格执行定期维护制度:每日检查排水器功能;定期清洗前置过滤器及冷干机换热器;监测运行压力与温度;每年至少由专业人员做一次全面保养,包括检查制冷剂量、清洁冷凝器、校验控制系统等。同时,在项目规划阶段,务必根据最大耗气量、进气温度和环境条件,科学选型并合理配置管路,为冷干机提供良好的运行环境。

冷干机露点不达标,绝非一个孤立的故障点,而是压缩空气系统健康状况的“晴雨表”。它警示着从进气品质到设备状态,从日常维护到系统设计的诸多环节。唯有透过现象看本质,进行系统性的诊断与维护,才能确保那一缕“干燥清风”持续稳定地输送,成为保障现代工业高效、精密、安全运行的坚实基石。