热门关键词 :

阿特拉斯空压机官网

阿特拉斯空压机官方网站

阿特拉斯科普柯

阿特拉斯空压机

阿特拉斯

AtlasCopco

联系我们 400-070-1858

我们的全列产品/服务

点击搜索

阿特拉斯·科普柯

搜索

最新动态

咨询我们获得更多行业动态

咨询电话

400-070-1858

联系邮箱

cn.info@ac-compressor.cn

扫一扫,关注我们

公众号

企业微信

90%故障源于人为失误!阿特拉斯空压机错误操作预防白皮书发布

2025.06.13

阿特拉斯全球服务数据显示,设备损坏案例中68%与违规操作直接相关,其中30%导致主机报废等重大损失。本文揭露六大高危错误操作,并给出阿特拉斯工程师团队认证的预防方案,让设备寿命回归设计值。

二、阿特拉斯四级防护体系

1. 硬件层——物理阻断错误操作

智能启动保护:零压传感器未归零时禁止启动(ES系列标配)

油品DNA检测口:插入试纸3秒识别非原厂润滑油(2024新款机型搭载)

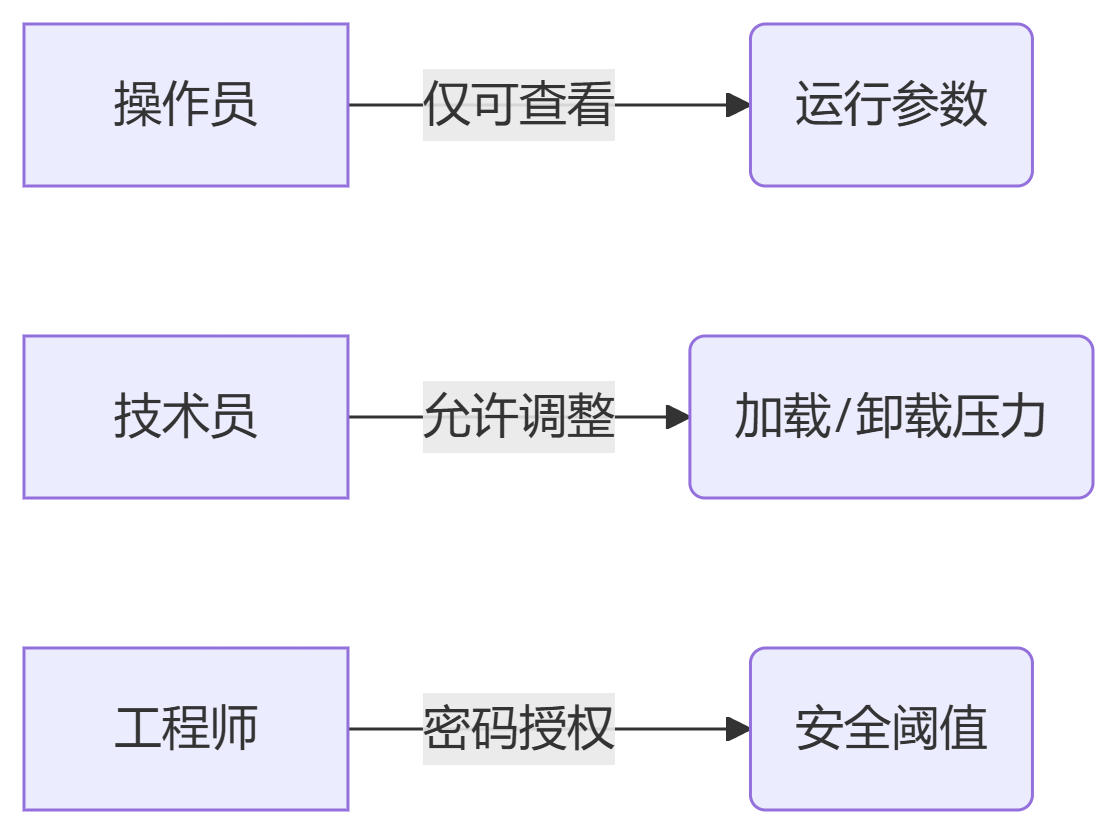

2. 软件层——参数权限管理

3. 培训基层——实训

模拟事故场景:

润滑油混加导致系统瘫痪

未排水引发的冰爆事故

操作失误时触发“全息损伤演示”

4. 制度层——双人确认机制

高危操作清单(需双签名):

▪安全阀校验

▪主机大修后首次启动

▪超过90天停机重启

三、血泪案例警示

某造船厂事故回溯:

错误操作:为“省电”调高卸载压力至1.3MPa(超设计值12%)

过程:持续运行72小时后油气桶焊缝撕裂

损失:

设备报废损失53万元

停产赔偿120万元

安全罚款30万元

阿特拉斯法务顾问提示:

“擅自修改安全参数导致事故,保险公司可拒赔!”

四、企业最佳实践——三锁两码制度

青岛啤酒工厂方案:

三锁防护

电源柜锁:钥匙由值班长保管

参数设置锁:控制面板物理锁闭

润滑油加注锁:专用油桶智能锁

两码验证

操作前扫码调取SOP(标准作业程序)

完成后扫码上传视频记录

成效:

▶ 违规操作归零

▶ 意外停机减少81%

结语:

预防错误操作的本质是 “让合规比违规更简单” 。预防错误应配置:

✅ 声光联动警示系统(错误操作时实时报警)

✅ 操作者生物识别认证

✅ 区块链存证操作记录(司法举证有效)

科技+制度的双重防线,让人为失误无处遁形!

版权所有:晟弘节能科技(浙江)有限公司

备案号:浙ICP备2024085284号-2

技术支持: 尚云网络

✕

✕